1、濰坊公司#1、#2機組爐膛壓力檢測設(shè)備運行現(xiàn)狀

華電濰坊發(fā)電有限公司#1、#2機組DCS系統(tǒng)現(xiàn)設(shè)計安裝昌暉儀表制造有限公司YR-ER101爐膛負壓變送器6個,開關(guān)量測點8個。其中上下層燃燒器之間的前后墻各安裝1臺量程為-3000Pa~+3000Pa的壓力變送器;其余測點均安裝在爐膛遮焰角下部的鍋爐穩(wěn)燃區(qū),左右墻各半,分別參與爐膛壓力調(diào)節(jié)、報警和爐膛保護;其中有三只量程為-3000Pa~+3000Pa的變送器3臺,量程為-300Pa~+300Pa的壓力變送器1臺;動作值+1568Pa的爐膛壓力高開關(guān)3只,動作值-1666Pa的爐膛壓力低開關(guān)3只,動作值分別為±600Pa的爐膛壓力報警開關(guān)2只。

2、濰坊公司#1、#2機組爐膛壓力檢測設(shè)備及控制邏輯存在問題

2.1 機組原始設(shè)計安裝的爐膛壓力取樣裝置內(nèi)部腐蝕嚴重,頻繁堵塞,吹掃疏通不便,嚴重影響鍋爐的安全穩(wěn)定運行。原取樣裝置如圖1

①爐膛壓力取樣管銹蝕堵塞。

爐膛壓力取樣管材質(zhì)差(是碳鋼管),容易產(chǎn)生銹蝕,而且取樣管太細(為φ12),容易堵塞,因而我們將爐膛壓力取樣管更換為不銹鋼管,減少取樣管內(nèi)銹蝕;同時將取樣管加粗,使用φ20的不銹鋼管,確保取樣管暢通。

②爐膛壓力取樣母管銹蝕堵塞 爐膛壓力取樣母管材質(zhì)差(是碳鋼管),容易產(chǎn)生銹蝕,而且取樣管太細(為φ50),同時母管為水平安裝,容易積灰,產(chǎn)生堵塞,因而我們將爐膛壓力取樣管更換為不銹鋼管,減少取樣管內(nèi)銹蝕;同時將取樣管加粗,使用φ80的不銹鋼管,確保取樣管暢通;并且重新設(shè)計爐膛壓力取樣母管的安裝方式,改為傾斜安裝,便于母管內(nèi)積灰流入爐膛。

③爐膛壓力取樣管積灰嚴重 原爐膛壓力開關(guān)柜安裝布置在爐膛壓力取樣孔的下方,因而爐膛壓力取樣管走向存在下行段,而且取樣管太長,容易造成積灰堵塞。因而我們重新設(shè)計爐膛壓力開關(guān)柜安裝位置,將爐膛壓力開關(guān)柜安裝位置上移,布置在爐膛壓力取樣孔的上方,重新布置取樣管走向,盡量簡潔,縮短取樣管長度,防止取樣裝置出現(xiàn)積水的現(xiàn)象。

2.2 爐膛壓力取樣管吹掃不方便

爐膛壓力取樣管原設(shè)計的吹掃效率低下,1臺爐子共8根母管,對每根母管吹掃需拆卸4個螺母。現(xiàn)重新設(shè)計安裝新的取樣母管,可通過拆卸取樣母管法蘭盤中間的一個螺母進行清掃(如圖2),大大節(jié)省了勞動強度。PS:爐膛負壓變送器安裝可參閱《用微差壓變送器測量爐膛負壓,如何選用爐膛負壓變送器》技術(shù)文章。

2.3 取樣母管后端易產(chǎn)生泥漿堵塞

由于爐膛壓力取樣母管后端蓋法蘭密封不嚴,導(dǎo)致取樣母管后端蓋漏氣,內(nèi)外溫差的作用下,取樣母管內(nèi)后端易產(chǎn)生結(jié)露現(xiàn)象,與積灰混合產(chǎn)生泥漿,堵塞取樣母管。我們對取樣母管后端蓋法蘭增加橡膠密封墊,增強取樣母管密封性,并對取樣母管進行外部保溫,減小溫差。保證取樣管路暢通。

2.4 爐膛壓力取樣管吹掃制度不合理

因為對爐膛壓力取樣管積灰堵塞情況估計不足,原制定的吹掃制度為每季度清理一次爐膛壓力取樣管。現(xiàn)對該制度進行相應(yīng)修改,規(guī)定每月清理一次爐膛壓力取樣管。 現(xiàn)已改造為φ70mm的取樣母管(預(yù)留人工手動吹掃設(shè)施)和φ20mm的采樣支管分送爐膛壓力變送器和爐膛壓力開關(guān),并配備儀用氣源吹掃接口。

2.5 爐膛壓力取樣裝置設(shè)計無自動防堵功能,爐膛壓力開關(guān)運行狀態(tài)難以實時監(jiān)測 爐膛左右墻設(shè)計安裝的能夠全程檢測爐內(nèi)工況的爐膛負壓變送器(量程-3000Pa~+3000Pa)數(shù)目不均;低量程的爐膛壓力變送器和爐膛壓力開關(guān)由于量程太小,校核精度達不到標準,導(dǎo)致爐膛壓力高低報警準確性受限。

現(xiàn)已改造為在#1、#2鍋爐左右墻各安裝2臺爐膛負壓變送器(量程為-3000Pa~+3000Pa),#1、#2鍋爐左右墻分別安裝3臺爐膛壓力開關(guān),爐膛壓力高開關(guān)3只,爐膛壓力低開關(guān)3只。

參與爐膛壓力高/爐膛壓力低保護的爐膛壓力開布置方式不變:爐膛左墻安裝2只爐膛壓力高開關(guān),其中1只與爐膛壓力變送器共用取樣器;爐膛左墻還安裝1只與爐膛負壓變送器共用取樣器爐膛壓力低開關(guān)。爐膛右墻安裝2只爐膛壓力低開關(guān),其中1只與爐膛壓力變送器共用取樣器;爐膛左墻還安裝1只與爐膛壓力變送器共用取樣器的爐膛壓力高開關(guān)。

3、爐膛壓力模擬量信號邏輯完善

3.1 原測點選擇方案存在問題

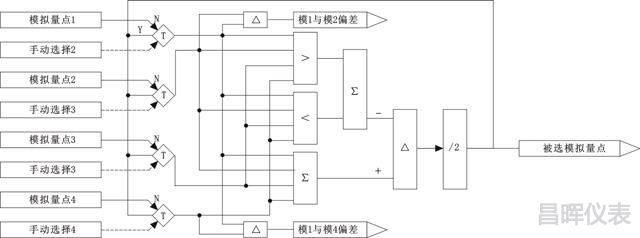

系統(tǒng)3個信號取中作為自動調(diào)節(jié)信號控制引風(fēng)機擋板開度,任一單側(cè)測點信號品質(zhì)異常或與中值偏差大于600Pa,自動選中值。當(dāng)爐膛壓力3個信號在沒有品質(zhì)異常的情況下同時大幅度瞬間波動,3個SFT功能塊同時切中值,如圖3,在50號塊強置1000后恢復(fù),爐膛壓力中值就一直不變,形成死循環(huán),對爐膛壓力的調(diào)節(jié)形成很惡劣的影響。

3.2 優(yōu)化篩選方案

把整個系統(tǒng)左右兩側(cè)的4個測點放在一起統(tǒng)一運算,不再單側(cè)運算后取平均。同時對現(xiàn)場采集到的4個測量信號分別進行累加、選擇最大值、選擇最小值;累加值減掉最大值和最小值后再取平均。平均值參與自動調(diào)節(jié),如圖4所示。

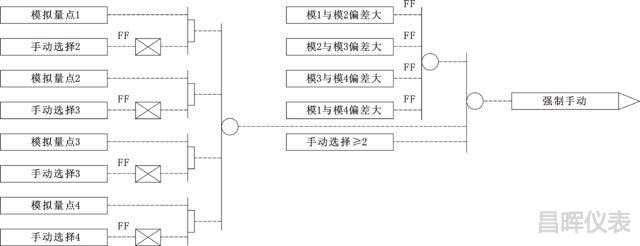

模擬量1與模擬量2、模擬量2與模擬量3、模擬量3與模擬量4、模擬量4與模擬量1值進行偏差比較,偏差超過限值切除該調(diào)節(jié)系統(tǒng)自動。

當(dāng)一個模擬量測點壞時立即切除該調(diào)節(jié)系統(tǒng)自動,運行人員可通知熱工值班人員在邏輯內(nèi)用模擬量信號人工選擇判斷功能,即可人工選擇選擇判斷值取代故障的現(xiàn)場信號測量值,才允許該調(diào)節(jié)系統(tǒng)該調(diào)節(jié)系統(tǒng)自動。控儀人員進行現(xiàn)場檢修。當(dāng)出現(xiàn)兩個測點出現(xiàn)壞質(zhì)量時,邏輯閉鎖該調(diào)節(jié)系統(tǒng)自動投入,如圖五所示。

4、爐膛壓力監(jiān)測、報警及爐膛保護完善技術(shù)方案

4.1 取自鍋爐左右墻的各兩路爐膛壓力測點分送MCS系統(tǒng)四塊獨立的端子板,其數(shù)據(jù)采集頁面掃描周期由250ms修改為100ms;并通過上網(wǎng)點分別送FSSS系統(tǒng)。

4.2 增加爐膛壓力測點判斷輸出的開關(guān)信號上網(wǎng)點,并進行SOE追憶。

4.3 四個爐膛壓力測點分別經(jīng)品質(zhì)判斷后去掉一個最大值和最小值,余者取平均后輸出報警信號到光字牌,經(jīng)濾波處理后進入引鳳自動調(diào)節(jié)系統(tǒng)。

4.4 取自就地的爐膛壓力高/低開關(guān)各三路經(jīng)“三取二”邏輯判斷觸發(fā)爐膛壓力高/低保護的MFT邏輯不變。

4.5 增加爐膛壓力高/低模擬量保護MFT邏輯。取自爐膛左墻的2只爐膛壓力模擬量信號經(jīng)品質(zhì)判斷后輸出2路爐膛壓力低信號,取自爐膛右墻的1只爐膛壓力模擬量信號經(jīng)品質(zhì)判斷后低選輸出1路爐膛壓力低信號,“三取二”邏輯判斷同樣觸發(fā)爐膛壓力高MFT保護。取自爐膛右墻的2只爐膛壓力模擬量信號經(jīng)品質(zhì)判斷后輸出2路爐膛壓力高信號,取自爐膛左墻的1只爐膛壓力模擬量信號經(jīng)品質(zhì)判斷后高選輸出1路爐膛壓力高信號,“三取二”邏輯判斷同樣觸發(fā)爐膛壓力高MFT保護。

4.6 增加爐膛壓力檢測異常報警光字牌。任一爐膛壓力測點壞質(zhì)量或者是其測量值與平均值偏差超過±350Pa觸發(fā)。

4.7 四路爐膛壓力測量值品質(zhì)判斷后輸出爐膛壓力高/低報警信號,任一報警信號觸發(fā)光字牌報警。

5、改造后的效果和展望

我們廠熱控專業(yè)技術(shù)人員在這次改造的全過程參與熱控邏輯優(yōu)化,以及機組投產(chǎn)后,對其改造效果進行了跟蹤,完全符合系統(tǒng)控制和保護的要求,控制邏輯優(yōu)化的結(jié)果也為生產(chǎn)機組控制邏輯的完善提供了借鑒, 一些內(nèi)容也已列入我廠熱工監(jiān)督反措施中,對現(xiàn)場采集的下列參與機組連鎖保護和自動調(diào)節(jié)的模擬量信號進行邏輯篩選:爐膛氧量、爐膛壓力、汽包水位等利用大修機會進行四選二優(yōu)化改造。