JJF1183-2007《溫度變送器校準規范》更適合開展溫度變送器實驗室校準工作,因現場校準水平相對不足,不具備較強的可操作性,再加上現場存在較多的儀表,進而為現場校準一體化溫度變送器開展增加了難度。為便于大家場校準一體化溫度變送器,昌暉儀表在本文介紹帶傳感器的一體化溫度變送器現場校準方法及設備配置供大家參考。

一體化溫度變送器計量特性

1、測量誤差

開展一體化溫度變送器現場校準時,會存在一定的測量誤差,這種誤差主要是將溫度向輸出信號轉變時產生的。對于帶傳感器的溫度變送器而言,最大允許誤差主要有兩個來源,一是熱電偶或熱電阻允差,二是信號轉換器允差。帶傳感器額溫度變送器可以將測算范圍內的最大允許誤差向溫度進行折算,也可以通過輸入量里程的百分數進行表示。

2、安全性能

輸入、輸出端子短接-外殼,適用于二線制溫度變送器,絕緣電阻為20MΩ。輸入端子-輸出端子,絕緣電阻為20MΩ,主要適用于輸入、輸出隔離的溫度變送器,輸入、輸出端子短接-電源端子和電源端子-外殼,適用于四線制溫度變送器,絕緣電阻均為50MΩ。

現場校準一體化溫度變送器的校準條件

一體化溫度變送器校準過程中會應用較多的儀器設備,常見的有以下幾種:

a、便攜式干井爐

便攜式干井爐主要用途是提供穩定溫場,溫度范圍在-20~300℃,孔徑為Φ8mm,插入深度為200mm,顯示準確度為±0.15℃,在垂直溫場上,從均熱塊孔底算起60mm范圍內,偏差≤0.3℃,水平溫場≤0.05℃,溫度波動≤0.02℃/15min。

b、直流、交流穩壓源

直流、交流穩壓源作為直流或溫度校準儀供電電源,其中直流穩壓源允差為±1%,12-48V,交流穩壓源功率≥1kw,穩定性1%,50Hz,220V。

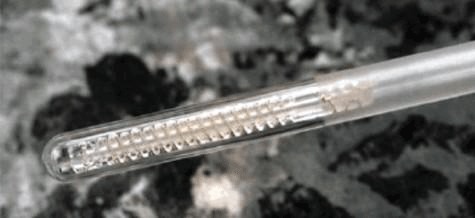

c、二等標準鉑電阻溫度計

二等標準鉑電阻溫度計用于溫度傳感器校準。

d、過程校驗儀

過程校驗儀的絕對誤差小于被校儀表絕對誤差的(1/3-1/2),被校儀表輸入信號源,一體化溫度變送器輸出信號的測量標準。儀器選擇過程中,應遵循相應原則,引入的擴展不確定度應小于最大允許誤差絕對值的三分之一。

e、連接導線

連接導線的阻值應滿足說明書要求,選擇三線制進行連接時,要最大程度降低線間電阻值的差距。

f、兆歐表

兆歐表主要用于絕緣電阻測量。

g、條件環境

為降低校準不確定度,應在以下環境下開展校準工作,校準環境的相對濕度應保持在40%RH-70%RH,當使用0.5-0.25級溫度變送器時,環境溫度應為(20±5)℃,當使用應處于0-40℃范圍內,0.1-0.2級溫度變送器時,環境溫度應為(20±2)℃。

一體化溫度變送器現場校準方法

具體使用時,為保證一體化溫度變送器的精準性,已經對它進行定期的檢查及性能測試。日常檢查環節,主要檢查的內容包括外觀檢查、內部檢查、感溫元件檢查以及溫井檢查。其中,外觀檢查主要是檢查外殼是否存在裂痕、脫漆或者緊固件欠缺等問題;內部檢查中主要是檢查連接件、零配件以及元器件是否存在密封不良、斷裂、腐蝕及變形等問題;感溫元件檢查中,分析感溫元件及引線是否清潔完整,金屬電阻絲繞制是否整齊,電阻體導熱片需要與溫度計保護套管內壁緊密貼合,保護套管不存在劃痕與缺陷。

除了要做好以上工作,還需要周期性測試溫度變送器的絕緣與計量性能,一般檢驗周期應在1年以內。在停電的情況下開展絕緣性能測試,將接線拆下后,對絕緣電阻值進行測試。在計量性能檢驗上,可進行帶傳感器檢驗,也可進行不帶傳感器檢驗。前者是向標準溫度源中插入傳感部分,在溫度值變化下,對其輸出電流進行校準;后者是將傳感元件斷開,通過過程校驗儀與標準電阻源,對溫度變送器信號轉換部分進行單獨校準。具體應用環節,溫度變送器的傳感元件故障發生概率較低,不會引入較大誤差,可選擇不帶傳感器的方式進行檢驗。而對于要求較高的場所,為提升檢驗精度,則需要選擇帶傳感器的一體化溫度變送器的檢驗方式。之所以要進行計量性能檢驗,主要是因為存在校準一體化溫度變送器的測量誤差,所以要對其是否滿足精度要求加以判斷。

第一,校準點選擇

選擇溫度變送器校準點時,需要根據量程均勻分布,通常應超過5個點,包括上限值以及下限值等。

第二,一體化溫度變送器校準前,應做出相應調整,將傳感器斷開,將輸入信號改變,從而調整輸出的上限值與下限值,保證符合理論值。

第三,校準過程

校準帶傳感器的一體化溫度送變器時,在測量順序上,可先從下限溫度進行測量,隨后按照自下而上的順序開展測量工作,實際測量時需要在所有試驗點溫度源內溫度足夠穩定時才進行測量;校準不帶傳感器溫度變送器時,由下限開始將各被校點信號值平穩地輸入,對輸出值進行讀取并準確記錄,直至上限值,隨后進行輸入信號反方向平穩改變,與各個被校點重合,對輸出值進行讀取與準確記錄,直至下限值。

第四,數據處理

誤差計算及結果測量環節,應遵循相應原則進行數據處理,保證小數點保留位數應比最大允許誤差多一位小數。

符合性試驗分析

一體化溫度變送器現場校準環節會存在較多影響因素,無法提供穩定的恒溫溫場。并且,與實驗室校準環境相比,現場環境具備較強的不可控性,會出現較大的波動,同時,會在一定程度上對檢測顯示值產生影響,易發生滯后情況。為有效避免以上問題的出現,使校準效果更佳準確,提升工作效率,降低人員工作量,同時在不穩定溫場中開展校準工作,于是形成了一種新的方式,即曲線符合性判定法。向溫度變送器套管中插入二等標準鉑電阻溫度計,并且還應插入變送器的傳感器,使兩者存在相同的插入深度,對變化情況進行觀察,并詳細記錄,通過相應方式,進行系數計算。現場試驗環節,需要選出兩塊試驗樣本,選用精度較高的溫度變送器,同時保證其測量范圍在0-100℃。試驗樣本選擇完畢后,為與相關規范要求相符合,獲得更加準確的校準值,應先進行相應的實驗室校準。模擬出管道環境,選擇不穩定溫場,校準過程中獲得測量曲線。在實驗中得出,不穩定溫場中,經過兩次測量,兩個樣本的誤差分別是-0.15℃、-0.2℃,兩個樣本均符合要求。經過實驗得出,測量曲線相關系數最小為0.822,不超過這一數值,即可認為儀表符合要求。

除此之外,為了對實驗準確性進行驗證,應多選取不同的變送器進行實驗,如準確度相同,但量程不同,在實驗室統一場地進行測量,進行校準結果比對。為使試驗結果更具代表性,針對模擬溫場應實施多點測試,如果試驗結果與預期目標吻合,說明校準結果可靠性較高。因為這種方式在使用過程中需要進行多次現場試驗,為準確判斷各個參數及數值,需要積極應用大數據技術,構建試驗數據庫,獲得更好的試驗效果。

一體化溫度變送器的調校

在現場工作校準環節,一體化溫度變送器若出現測量誤差超差、量程漂移及零點漂移等情況,需要做好溫度變送器調校工作。對于智能型變送器,調校過程中可應用HART手操器。

具體調校內容為:

第一,傳感器微調,對工廠特性化曲線進行調整,在特定溫度范圍內,使溫度變送器擁有最佳性能。

第二,模擬輸出微調,對模擬輸出進行調整,保證與控制回路或工廠標準一致。在變送器上連接數字式讀數裝置、手操器及溫度源,實現手操器與變送器間的良好通訊;一個校準點匹配一個標準溫度信號;對比傳感器溫度與手操器菜單中的過程變量,若兩者存在明顯差異,需要對傳感器做出微調處理;對比手操器模擬輸出與讀數裝置中顯示出的數據,若兩者存在較大差距,需要進行輸出微調。

一體化溫度變送器現場校準注意事項

一體化溫度變送器現場校準過程中,應重點關注以下幾點:

①應保證校準條件滿足實際要求,可以選擇多樣化的方式,保證校準環節的溫度及濕度,從而提升現場校準質量。

②溫度變送器校準環節所應用的相關設備,可能會因為運輸條件影響存在相應誤差,所以,要做好設備檢測及認證工作。

③溫度檢測器使用環節,需要對影響因素做出不斷調整,從而尋求最利于溫度檢測器使用的方式。通過統籌研究各種形式的設備,同時重點關注變送器變動情況,實現傳感器與管道的有機結合,保證檢測平衡性,避免出現較大的變化。

④溫度傳感器具體使用環節,可通過曲線性檢驗的方式,對溫度變化過程進行分析。同時,在不規則情況下,使不同設備溫度發生變化。當溫度變化超出限值后,可進行標準評定。

⑤對于溫度評測設備以及校準設備而言,溫度與電流量存在較為密切的聯系,當溫度變化后,相應的電流量也會發生變化。詳細記錄數據變動情況的同時,還應做出對比分析。站在技術層面,可以利用電子計算機技術實現精準控制,通過對相關數據的采集與分析,得出溫度與電流量間存在的關系。此外,測量需要與現實需求相符合,測量完成后,對測量數據進行深層分析,找出其中存在的細微差別,實現精準測量,獲得誤差值。

⑥在數據錄入程序中,可以預先進行電子表格記錄處理,獲得準確數據,并對質量變動過程進行了解后,將問題詳細記錄在表格中,從而為后期工作提供準確的數據

綜上所述,在當前社會環境下溫度變送器得到廣泛應用。校準工作屬于保證一體化溫度變送器計量性能的一項關鍵工作,如何提升現場校準質量,保證現場校準工作良好開展,已經成為校準人員重點關注的問題。一體化溫度變送器現場校準環節,應明確現場校準條件,科學選擇使用的設備,并保證環境滿足實際需求,還應科學實施校準方法,達到現場校準目的。除此之外,還應通過符合性試驗分析一體化溫度變送器現場調校的方式,不斷優化現場校準方式,充分發揮一體化溫度變送器的實際價值。

作者:曹宇

相關閱讀

◆智能溫度變送器精度計算方法

◆HART溫度變送器調整及組態

◆溫度變送器的測量不確定度評定過程